Artykuły

W idealnym świecie reakcja na problem poprzedza jego pojawienie się. Ale czy w rzeczywistości to w ogóle jest możliwe? Tak, a odpowiedzią jest konserwacja predykcyjna, oparta na Internecie rzeczy. Z tej technologii korzystają dziś giganci Industry 4.0. I bardzo im się to opłaca.

Już mniej więcej w 2016 roku mówiło się o tym, że przewidywanie awarii przemysłowych na bazie Internetu rzeczy (IoT) to kwestia najbliższej przyszłości. Szacunki mówiły nawet o 40-procentowej poprawie wydajności operacyjnej, a to wszystko wyłącznie dzięki naprawie predykcyjnej aktywów.

Mamy 2022 rok, a więc jest to dobry czas na podsumowanie tych założeń. Czy rzeczywiście wspomniana technologia przyniosła rewolucję w Przemyśle Czwartej Generacji?

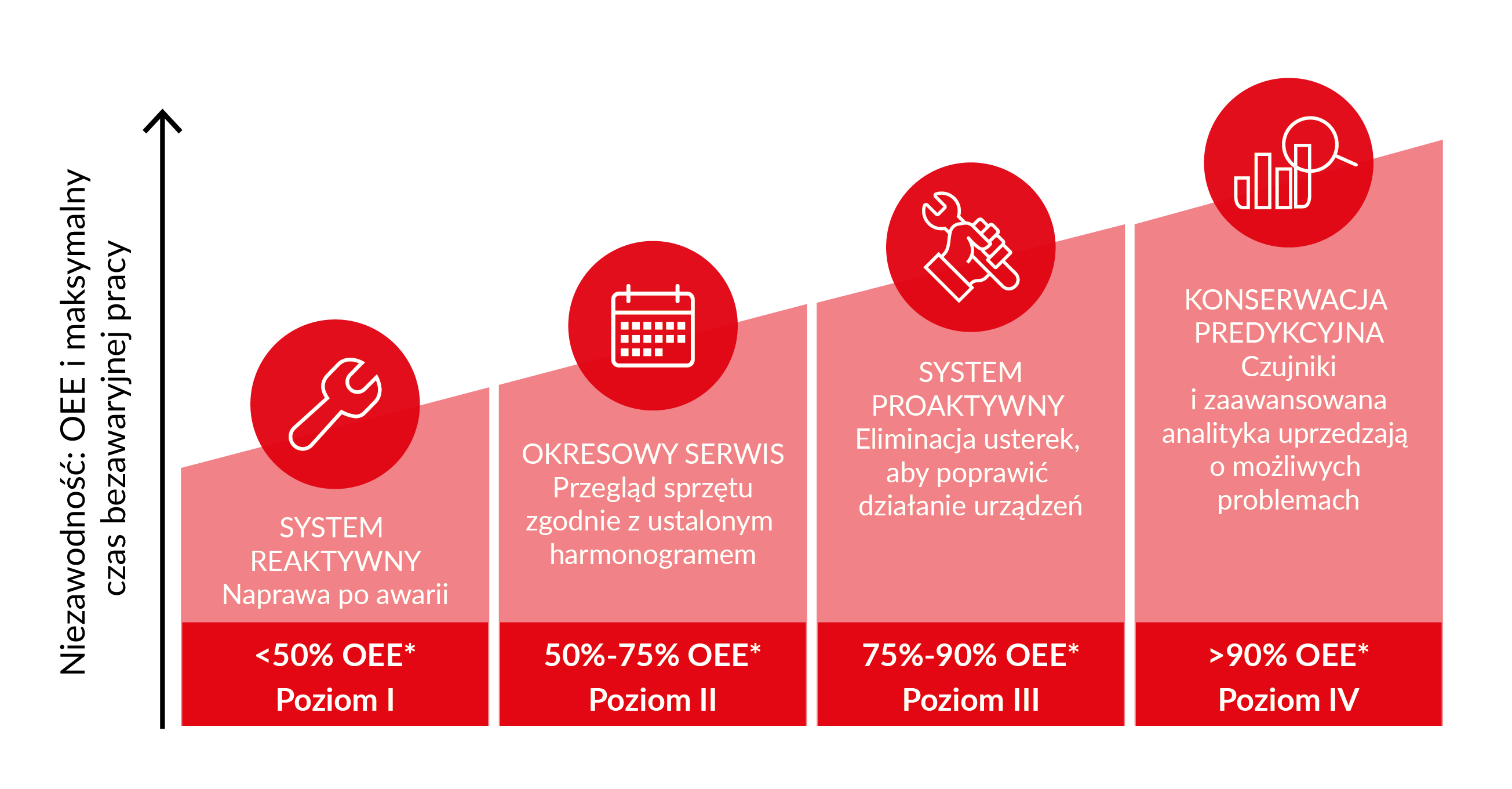

Na początek, warto w ogóle określić, czym tak właściwie jest konserwacja predykcyjna (ang. predictive maintenance, PdM). W kontekście produkcyjnym odnosi się ona do wykorzystania danych z czujników i sztucznej inteligencji (AI) do wykrywania wzorców awarii w maszynach i jej komponentach. Za pomocą IoT, można skutecznie i wiarygodnie monitorować zasoby zakładu i podjąć odpowiednie działania prewencyjne jeszcze zanim dojdzie do usterki. W ramach monitorowania przy użyciu oprogramowania rejestrowane mogą być takie dane jak zużycie energetyczne, ciśnienie lub czas cykli.

Brzmi to jak prosty mechanizm, prawda? Ale jednak PdM jest o wiele bardziej skomplikowane, niż może się wydawać. Obejmuje bowiem takie kompleksowe działania jak:

Odpowiedź jest bardzo prosta: nie. Sama idea Industry 4.0 opiera się na automatyzacji, upraszczaniu, zwiększaniu wydajności, eliminowaniu przeszkód. A konserwacja predykcyjna idealnie się w tę ideę wpisuje.

Obecnie coś takiego jak cykl eksploatacyjny podlega cyfrowej transformacji. Oprzyrządowane i podłączone do sieci maszyny same udostępniają o sobie coraz więcej informacji, zatem predictive maintenance stało się po prostu naturalną konsekwencją rozwoju technologicznego. Z pewnością swój udział miał w tym także postęp w dziedzinie gromadzenia i analizy danych. Nie bez znaczenia okazały się też techniki sztucznej inteligencji, w tym uczenie maszynowe.

Najszybciej implementuje się konserwację predykcyjną w tych obszarach, które wiążą się z szybkimi i mierzalnymi korzyściami. Przykład? Systemy czujników IoT, sprzężone z technologiami analitycznymi, pozwalają redukować koszty utrzymywania części wykwalifikowanego personelu, zwłaszcza gdy mowa o pracy całodobowej. Tak stało się w przypadku Mitsubishi Electric Smart Condition Monitoring (SCM), które opracowało system dla branży spożywczej. Dane w czasie rzeczywistym były przesyłane przez Ethernet do PLC dla dokładnego monitorowania i analizy w chmurze.

Jakie jeszcze są zalety wykorzystania konserwacji predykcyjnej?

Efektywna konserwacja predykcyjna to czysty zysk i konkretne liczby. Z przeprowadzonego na szeroką skalę badania IBM-u wynika, że wspomniane rozwiązanie powoduje wzrost produktywności prac konserwacyjnych nawet o 28,3%. Przestoje w 558 firmach zredukowały się o ponad 20%, natomiast średni czas zwrotu inwestycji wynosił zaledwie 14,5 miesiąca.

Inny raport IBM wskazuje na niemal 70-procentowy spadek ogólny awarii i 25-procentowe obniżenie się kosztów utrzymania zasobów.

Niech więc te wartości procentowe mówią same za siebie. Zwłaszcza gdy mówimy o mierzalnych efektach w Industry 4.0.