Industry 4.0 jest ideą, która jest stopniowo wprowadzana przez zarządy firm, które dążą do maksymalizowania wydajności i jakości produkcyjnej. W APA Group dążymy do wdrażania takich rozwiązań, które sukcesywnie będą realizować ten cel. Czy TPM może być dobrą bazą dla nowoczesnych rozwiązań realizowanych w duchu przemysłu czwartej generacji?

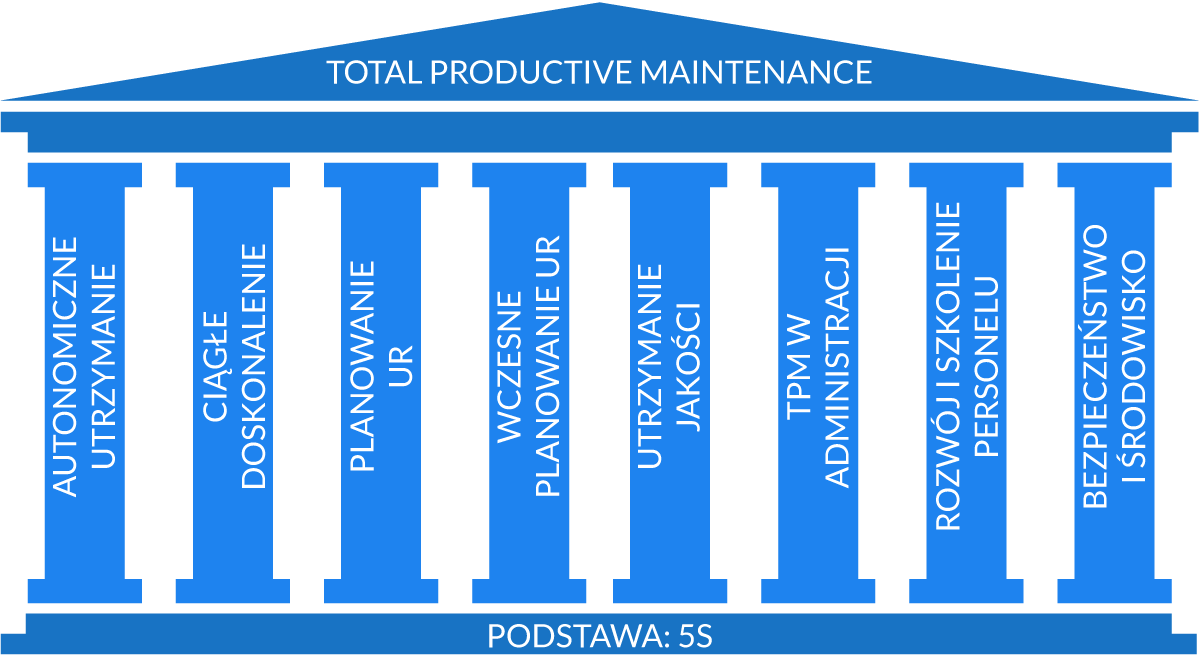

TPM, czyli Total Production Maintenance, jest jedną z metod Lean Management, wykorzystywaną do optymalizacji maszyn i linii produkcyjnych. Bazują na niej, w mniejszym lub większym stopniu, praktycznie wszystkie firmy wytwarzające. TPM składa się z ośmiu filarów:

Ciekawostką jest, że World Class Manufacturing (stosowany np. w grupie Stellantis – FCA) również opiera się na założeniach TPM.

Podstawą do działania jest metoda 5S, czyli tzw. szczupłe zarządzanie: selekcja, systematyka, sprzątanie, standaryzacja, samodyscyplina. Celem TPM jest ciągłe doskonalenie i osiągnięcie absolutnej perfekcji w produkcji, określane mianem trzech zer: ZERO WYPADKÓW, ZERO BRAKÓW, ZERO AWARII (czyli osiągnięcie OEE na poziomie 100%).

Ale jak to się ma do Nazca 4.0?

Autonomiczne utrzymanie polega na wykonywaniu czynności konserwatorskich przy maszynie bez angażowania służb utrzymania ruchu.

Na wczesnym etapie rozwoju NAZCA 4.0 dostrzegliśmy potrzebę utworzenia interfejsu między użytkownikiem a maszyną, który byłby zrozumiały nie tylko dla przeszkolonego personelu, ale również dla osób postronnych. Współpracujemy z UX designerami, tworząc graficzny interfejs „look and feel”, zapewniający jasny i klarowny przekaz.

Często nie ma możliwości całkowitego zautomatyzowania obszaru roboczego i dlatego obok maszyny czy też linii produkcyjnej znajdują się manualnie regulowane zawory, pojemniki ze smarem lub innego rodzaju manualnie obsługiwane elementy, istotne z punktu widzenia ciągłej pracy. Do takich operacji angażowani są operatorzy, którzy są w stanie reagować, jeśli dociera do nich stosowna informacja.

Poprzez ujednolicenie metod komunikacji między operatorami byliśmy w stanie oszczędzić nawet godzinę pracy osób z utrzymania ruchu na zmianę – wypowiedź kierownika utrzymania ruchu.

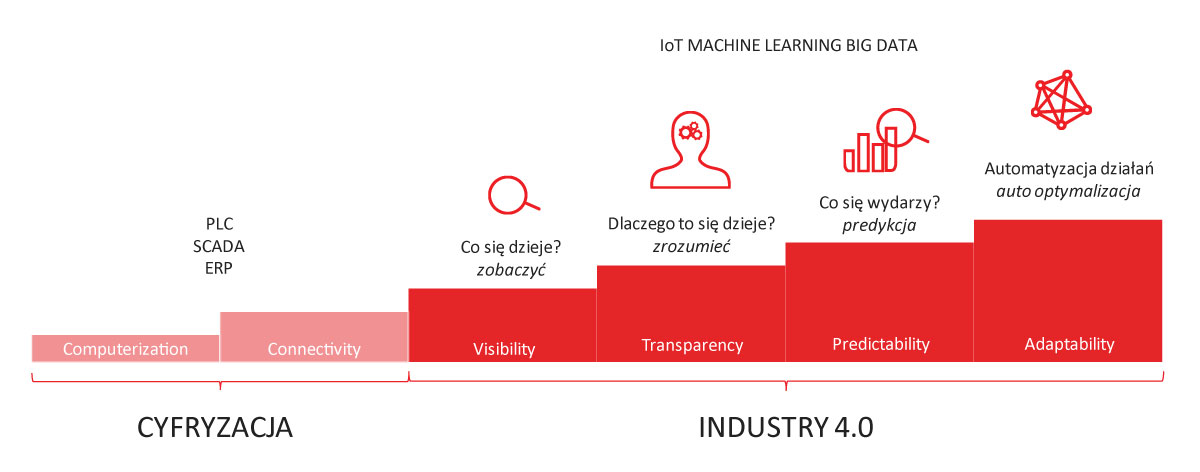

Niemiecka Akademia Nauki i Inżynierii ACATECH, współtworząca ideę Industry 4.0, zdefiniowała niezbędne kroki transformacji:

Oznacza to, że nie ma możliwości za pomocą jednego projektu zrealizować w całości idee Industry 4.0. TPM zakłada, że proces doskonalenia nie ma końca. Na podstawie własnych doświadczeń w obszarze cyfryzacji i Industry 4.0 widzimy, że transformację najlepiej przeprowadzać wieloetapowo, również z tego powodu, że wiele technologii nie jest jeszcze w pełni rozwiniętych (jak np. IIoT, uczenie maszynowe i inne). Co więcej, powyższy proces należy odnosić do różnych obszarów fabryki.

Przykład: sekcja automatycznego transportu jest doposażona w pomiar stanu zużycia energii elektrycznej i na tej podstawie zostały wypracowane metody predykcyjne – stąd też według powyższej skali jesteśmy na poziomie „Predictability”, ale znajdująca się nieopodal dalej sekcja wentylatorów nie jest opomiarowana i ten obszar wymagałby najpierw przeprowadzenia cyfryzacji.

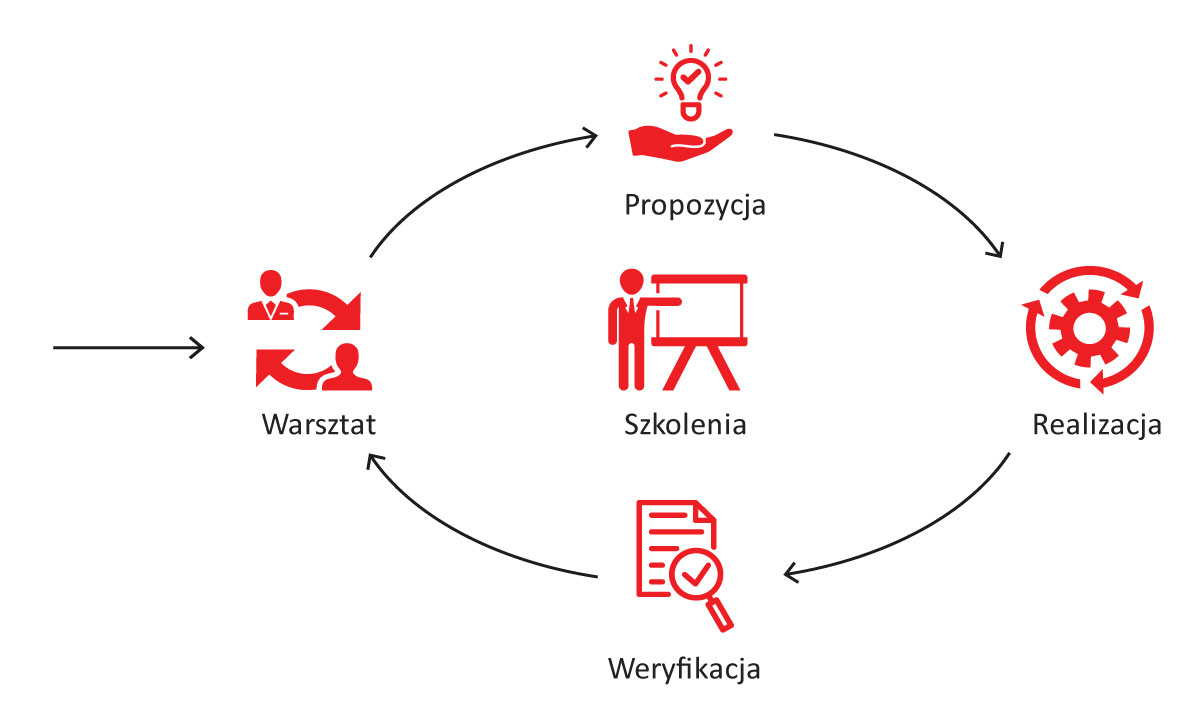

Wdrożenie proponujemy realizować od projektu pilotażowego wedle poniższej sekwencji:

„W jakim stanie znajduje się park maszynowy?”, „Czy jesteśmy w stanie wyprodukować towar zgodnie z harmonogramem?”, „Musimy zwiększyć produkcję czy jesteśmy w stanie to zrealizować z aktualnymi maszynami?”, „Jak bardzo możemy <<podkręcić>> produkcję?”, „A może trzeba zainwestować w nowe maszyny?”.

Z tymi problemami borykają się menadżerowie firm produkcyjnych i nie jest łatwo znaleźć na nie odpowiedź. Poprzez sukcesywne wdrażanie sprawdzonych metod analizujących pracę maszyn (dotyczy to odpowiednich czujników, stosowania algorytmów uczących, przekazywania informacji) , jesteśmy w stanie automatyzować prace związane z wymianą części, uzupełnianiem płynów, a także określać żywotność maszyn, a czasem nawet symulować obciążenia na podstawie danych historycznych.

Kto lepiej zna proces produkcyjny niż osoby pracujące bezpośrednio przy nim? Podczas warsztatów oraz weryfikacji zbieramy informacje na temat tego, w jaki sposób dopasować system pod kątem potrzeb konkretnych osób. Zapraszamy poszczególne osoby z firm aby czynnie uczestniczyły w projektach. Na tej podstawie nadajemy kierunek rozwoju Nazca 4.0.

Zdarza się, że ze względu na krótki czas postoju oraz błędne początkowe informacje o uszkodzonych elementach, maszyna po pracach serwisowych pracuje dużo gorzej po nich niż przed nimi. Wpływa to niestety na niekontrolowane późniejsze awaryjne zatrzymanie w czasie produkcji – informacja przekazana przez przedstawiciela firmy produkcyjnej.

Jakość produkowanych elementów zależy od wielu czynników, między innymi od klasy instalacji sprężonego powietrza, parametrów mediów (np. czystość), energii elektrycznej, stanu obrabianych narzędzi i wielu innych. Podczas warsztatów określamy istotne czynniki wpływające na dany proces. Czasem potrzebne jest uzyskanie wiedzy eksperckiej z konkretnego obszaru. Tego typu informacje są podstawą wypracowania odpowiednich metod zapewniających odpowiednią jakość produkowanych elementów.

Współpracujemy z ośrodkami badawczymi pod kątem wypracowywania autorskich metod wykorzystywanych w określaniu stanu maszyn i urządzeń.

Administrację wspieramy poprzez przetwarzanie danych i generowanie raportów o stanie produkcji z maszyn i urządzeń. Dane dostępne są zawsze pod ręką i indywidualnie dostosowane. Główny nacisk kładziemy na sposób przekazywania informacji – musi być łatwy i czytelny.

Raporty są generowane dynamicznie i bez zwłoki, a decyzje podejmowane na szczeblu menadżerskim bazują na aktualnych danych.

Nasze specjalistyczne szkolenia to dobry sposób na rozwijanie umiejętności pracowników.

Szkolenia zaawansowane odbywają się w siedzibie APA lub w innym miejscu. Z kolei szkolenia podstawowe i średnio zawansowane odbywają się w ośrodku EMT Systems.

Ostatni, choć nie mniej ważny od innych filar, dotyczy tematów związanych z bezpieczeństwem i ochroną środowiska. Predykcyjne metody analizy pracy maszyn i urządzeń pośrednio wpływają na bezpieczeństwo. Zapewniamy w ten sposób możliwość wymiany wadliwego elementu, zanim ulegnie on uszkodzeniu mechanicznemu.

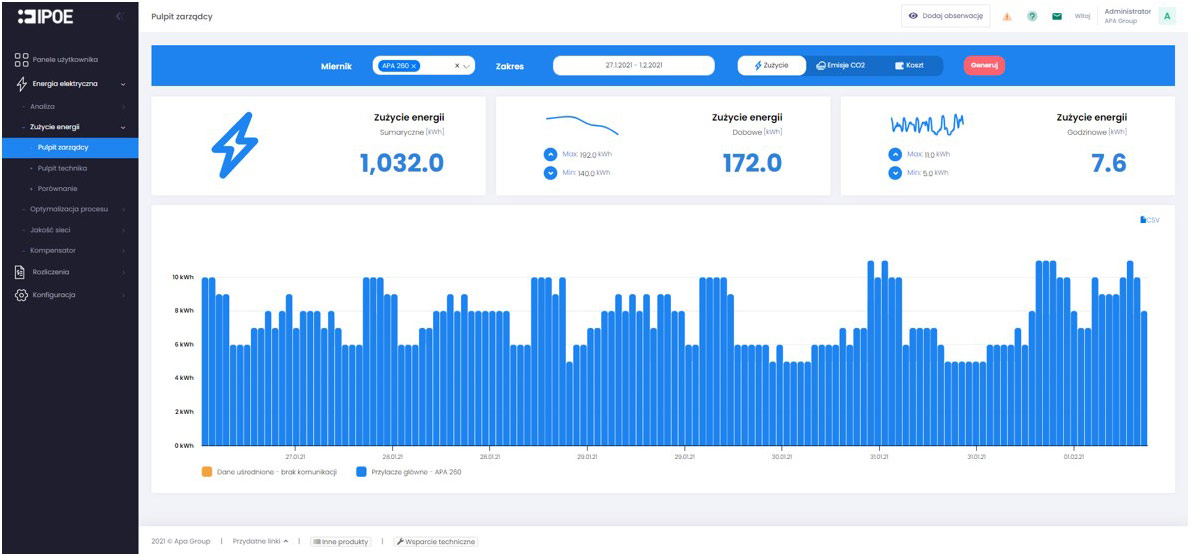

Jednym z flagowych rozwiązań APA Group to Inteligentna Platforma Optymalizacji Energii – IPOE.

IPOE nie tylko informuje o tym, ile energii elektrycznej jest zużywane przez urządzenie i cały zakład, ale również przewiduje, jakie będzie zapotrzebowanie energetyczne w niedalekiej przyszłości. Ponadto daje narzędzia umożliwiające optymalizację zużycia – specjalista ds. energetycznych APA Group, Piotr Oczkowski.

Innymi obszarami, równie istotnymi z punktu widzenia ochrony środowiska (ale również jakości produkcji), jest stan instalacji sprężonego powietrza, czyli m.in. kontrola spadków ciśnień i wycieków oraz innych parametrów, takich jak woda czy jakość cieczy. Odpowiednie opomiarowanie zużywanych mediów jest skutecznym narzędziem kontroli jego zużycia, zatem jest możliwe ubieganie się na przykład o „białe certyfikaty”.

Cyfrowa transformacja musi być oparta o cele biznesowe firmy dotykająca praktycznie każdy obszar i być dobrze zaplanowaną strategią realizowaną przez lata.

Celem programu NAZCA 4.0 jest wspomaganie przedsiębiorstw w obniżaniu kosztów funkcjonowania, poprawianiu komfortu pracy, oraz możliwości podejmowania szybkich decyzji w oparciu o aktualne informacje.

Nasze doświadczenia wskazują na to, że proces ten nie jest łatwy, choćby ze względu na złożoność tematów, ale poprzez sukcesywną i – przede wszystkim – wspólną realizację, można osiągnąć ponadprzeciętne wyniki.

Obecnie, w czasie olbrzymich możliwości przetwarzania danych przez systemy komputerowe, realizacja projektów z obszaru Industry 4.0 jest wręcz obligatoryjna.